Увеличение эффективности с помощью весовых дозаторов

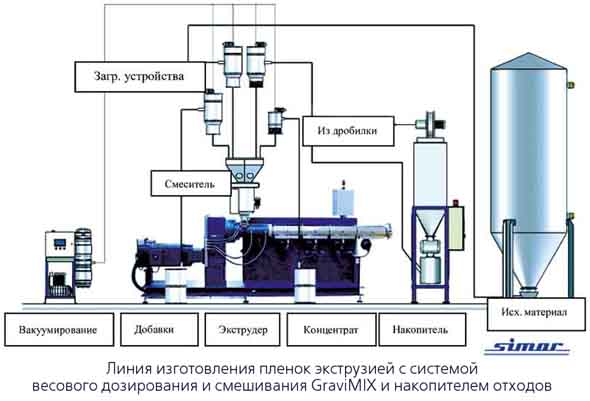

Так как оптимизация затрат производства возможна только при особо точном регулировании количества применяемых материалов, необходима система весового дозирования отдельных компонентов. На схеме изображено типичное оборудование для производства пленки, которое в последнее время широко поставляется компанией SIMAR Foerdertechnik GmbH целому ряду ведущих производителей упаковки и профилепогонажных изделий из ПВХ. Сердцем этой установки является система дозирования и смешивания для четырех компонентов GraviMIX, которая особенным образом удовлетворяет требованиям контролируемого возврата дробленых отходов пластмасс.

Дозировка гранулята, дробленки, пигмента и добавок производится в этой системе через заслонки, которые, пульсируя, с высокой точностью дозируют отдельные компоненты, причем дозаторы тяжелых измельченных продуктов оборудованы специальным устройством активации. Оно даже в случае высокой пропускной способности, что особенно относится к отходам, обеспечивает максимальную точность дозировки.

Сильно изменяющаяся плотность засыпки и неравномерный поток материалов требуют специального оборудования, для того чтобы каждое изменение сразу же было опознано управлением и привело к регулированию дозирования. Особое внимание уделено неравномерному выходу измельчаемого продукта. В то время как в начале работы измельчаемого продукта почти нет, при его изменяющемся или возрастающем возврате необходимо учесть, что пигмент и добавки рассчитываются и дозируются на долю новых продуктов. В данном случае система дозирования доказывает свою действенность. Даже если в процесс внезапно из других линий вводится излишний дробленый материал, система весового дозирования сразу же настраивается на новую ситуацию и автоматически согласовывает ввод дорогих добавок с уменьшением их подачи.

Другой проблемой при переработке отходов является гомогенное смешивание двух материалов различной насыпной массы и текучести, т. е. дробленых отходов пластмасс и гранулята. В обычных смесителях трудно узнать, получилась ли гомогенная смесь или уже произошло отделение, т. е. сепарация дробленых материалов. Оптимальное смешивание без сепарации легких дробленых материалов достигается при применении запатентованного компанией SIMAR смесителя встречного направления движения смешиваемой массы.

Управление с сенсорным экраном для анализа и наглядности

Большое значение имеет удобное для пользователя управление. Пост управления этой системы с 5,7-дюймовым сенсорным экраном визуализирует режимы работы и показывает все важные параметры процесса производства. Производится постоянное сравнение заданных/действительных значений с контролем допусков и протоколированием важных для качества параметров с указанием даты и времени, а также определение зависящих от заказа параметров потребления.

Имеется около 100 запрограммированных рецептур, допускающих быстрое переключение на следующий заказ. Кроме этого возможен обширный контроль экструзии. Здесь контролируются и регулируются производительность процесса экструзии, вес на меру длины, толщина пленки или вес рулона (на примере пленочной экструзии). Также имеется автоматическое регулирование подачи дробленого материала/концентрата. Если приоритет дается возвратному дробленому материалу, дозируемые количества концентрата/добавок автоматически подстраиваются к обрабатываемому объему новых продуктов для снижения производственных затрат. Для внутрипроизводственной связи используются интерфейсы RS 323, USB и Ethernet.

Централизованная система загрузки обеспечивает подачу даже тяжелых дробленых материалов

Для подачи отдельных компонентов используются централизованная или относящаяся к станку загрузочные системы, в которых сепараторы настроены на пропускную способность и параметры отдельных компонентов. Это оправдывается надежной подачей отходов пластмасс. Различные материалы могут выборочно отводиться из бункеров, биг-бэгов или установок загрузки мешков.

Ориентированная на пользователя система рассчитана и подготовлена для всех предельных условий. Бесфильтровые сепараторы с пыленепроницаемым центральным фильтром в качестве составляющей мощной вакуумной станции предотвращают попадание пыли в зону работы экструзионной линии. Управление дает сигналы о режимах работы и недостатках в подаче материалов до появления помех/неполадок в технологическом процессе.

Накопитель отходов для свободной от пыли работы встроенных компонентов (на примере пленочной экструзии)

Для автоматизации и рационализации процессов производства предусмотрен режим работы линии, при котором отходы сразу же дробятся на машине и снова подаются в экструдер. Обычное необходимое промежуточное хранение рулонов отходов, а также отдельное дробление и последующий ввод требуют не только значительного места, но и больших затрат на перемещение. Для экономичного режима работы линии могут использоваться накопители, с помощью которых материалы дробилок надежно и без образования пыли отсасываются и хранятся. Прямая связь с весовым дозированием через систему загрузки делает возможной обработку дробленых отходов пластмасс с соответственным автоматическим согласованием рецептур.

Положительное соотношение затраты/прибыль благодаря модульной конструкции

Из-за большого количества изготовленных установок с предъявлением аналогичных требований было решено применять в модульной конструкции этих систем стандартные узлы и детали, обеспечивающие высокую надежность производства при положительном соотношении затраты/прибыль.