Автоматическое оборудование от DENVER для производства ПВХ-конструкций

Но так называемый экстенсивный путь развития тянет за собой и массу встречных проблем, таких как наличие большого количества ручных операций, зависимость качества конечного продукта от квалификации персонала, ручное межоперационное перемещение, использование бумажных носителей информации, что приводит к ошибкам в выполнении технологических операций, путанице в комплектации изделий, сложности в формировании заказов на отгрузку и организации работы монтажных бригад. Выход из сложившейся ситуации может быть найден в интенсивном пути развития, которым пошли большинство преуспевающих мировых компаний.

Недостатки экстенсивного производства

В результате экстенсивного развития увеличивается количество производственных рабочих, обслуживающего, технического и управленческого персонала. Встает проблема необходимости расширения производственных площадей, появляются сложности в управлении производством, происходит зависимость производительности и качества продукции от человеческого фактора. При этом могут увеличиваться сроки выполнения заказов, отсутствовать возможность использования в полной мере компьютерных средств автоматизации и управления производством. Нет четкой системы оптимизации производства. Возникают организационные и технологические трудности при работе на нескольких профильных системах. В конечном же итоге это может привести к увеличению себестоимости и потере прибыли.

Автоматизация производства имеет ряд неоспоримых преимуществ, исключающих негативные факторы экстенсивного развития, и позволяет в полной мере использовать комплексность в организации работы и развития предприятия.

Преимущества интенсивного пути развития производства

Во-первых, оснащение высокопроизводительным автоматическим оборудованием позволяет повысить производительность и качество продукции за счет минимального использования ручного труда и сокращения влияния человеческого фактора. При этом значительно увеличивается скорость обработки профиля, сокращается численность основных производственных рабочих за счет обслуживания одним человеком двух и более станков. Безбумажная технология уменьшает время поиска и считывания технологической информации. Имеется возможность одновременно использовать в производстве большое количество разных профильных систем, безостановочно переходить от обработки одной профильной системы к другой. Автоматическое оборудование уменьшает за счет своей надежности сроки простоя по причине отказа, а наличие систем самодиагностики сокращает время поиска неисправностей.

Во-вторых, разработка оптимальной схемы межоперационных потоков на базе автоматических транспортеров, вертикальных или горизонтальных конвейеров, складов-накопителей позволяет перемещать и накапливать заготовки и полуфабрикаты непосредственно на месте выполнения технологической операции, а оборудование рабочего места системами идентификации максимально исключает потери времени рабочим на поиск комплектующего изделия. Использование автоматизированных систем транспортировки существенно сокращает производственные площади.

В-третьих, основным звеном, объединяющим все элементы работы предприятия, является программное обеспечение. Современное программное обеспечение позволяет в единой информационной сети собирать и обрабатывать информацию от дилеров, производить расчет конструкции окна с определением необходимого количества фурнитуры, метизов, комплектующих элементов, планирование необходимых складских запасов с учетом их оборота, оптимизировать расход основных и вспомогательных материалов, минимизировать отходы. Программа позволяет производить расчет оптимального использования производственных мощностей с учетом максимальной загрузки и сроков исполнения заказа, передавать необходимую информацию для управления автоматическими станками, линиями и транспортными системами. С ее помощью можно отслеживать в режиме реального времени нахождение полуфабрикатов на каждом этапе технологической цепочки, вносить коррективы в технологический процесс, формировать склад готовой продукции, планировать сроки отгрузки и монтажа заказов.

Что и как можно автоматизировать на производстве ПВХ-конструкций?

Производство ПВХ-окон условно можно разделить на следующие основные этапы:

- Резка и обработка профиля.

- Сварка и зачистка сваренной конструкции.

- Сборка ПВХ-конструкций, остекление, отгрузка.

- Упаковка.

Резка

Резку и обработку профиля можно выполнять двумя способами: раздельным и совмещенным. Рассмотрим в деталях оба способа. В первом случае на автоматическом режущем центре отдельно нарезаются заготовки из ПВХ-профиля, в которые затем вставляется предварительно нарезанный армирующий профиль. Армирующий профиль можно нарезать на высокопроизводительных ленточных пилах, установив шаг нарезки 50-100 мм (паллеты с профилем режутся целиком), либо использовать автоматическую пилу, работающую по оптимизации. Подготовленные заготовки ПВХ с армирующим профилем укладываются на входной транспортер обрабатывающего центра, где происходит свинчивание профилей, обработка необходимых технологических отверстий в ПВХ-профиле и металле. Этот способ организации подойдет предприятиям, которые планируют закупать оборудование поэтапно или имеют небольшие производственные помещения. В этом случае можно разнести режущий и обрабатывающий центры в разные помещения. При такой схеме остановка одного из центров не влечет за собой остановку другого.

Во втором случае нарезка армирующего и ПВХ-профиля происходит параллельно. На выходном транспортере режущего центра в ручном либо автоматическом режиме происходит закладка армирующего профиля, и готовая заготовка проходит через модуль обработки. Ко второму случаю относятся и обрабатывающие центры, которые вначале обрабатывают ПВХ-профиль, затем производят его распил. Такая схема занимает значительные площади, более дорогостоящая, так как в одном центре совмещены два, при остановке одного из модулей останавливается весь центр.

Отдельно (производным от второго случая) стоят центры, которые обрабатывают только ПВХ-профиль, а операции связанные с обработкой стали (крепление армирующего профиля, сверление отверстий под ручку, фрезеровка паза под замок, сверление отверстий под импост и петли) чаще всего производятся на отдельных станках.

В таблице 1 представлено автоматическое оборудование для резки и обработки.

Компания BJM строит обрабатывающие центры модульным способом и может предложить машину в необходимой комплектации под конкретные задачи.

Для примера рассмотрим схему автоматического обрабатывающего центра SAD NFZ 200 компании BJM производительность 300 окон в смену.

1. Входной конвейер ПВХ-профиля.

2. Входной конвейер армирующего профиля.

3. Модуль обработки отверстий в ПВХ-профиле.

4. Дополнительный модуль обработки отверстий в ПВХ-профиле, модуль распила.

5. Модуль распила армирующего профиля.

6. Дополнительный модуль обработки отверстий в ПВХ-профиле.

7. Модуль обработки импоста.

8. Модуль установки армирующего профиля в ПВХ-профиль, модуль разделения потоков.

9. Модули прикручивания армирующего профиля.

10. Модули обработки отверстий.

11. Дополнительный модуль обработки отверстий.

12. Модули прикручивания ответных планок (3 вида фурнитуры).

13. Модуль сортировки и укладки в ячейковые тележки.

| Марка | Резка ПВХ-профиля | Резка армирующего профиля | Обработка |

|

Pertici (Италия) |

Автоматический режущий центр SCARABEO 55 | - | - |

|

AFS Federhenn (Германия) |

Автоматический режущий центр ZA 550 | - | |

|

AFS Federhenn (Германия) |

Автоматический режущий центр SZA 350 | ||

|

AFS Federhenn (Германия) |

- | Автоматический обрабатывающий центр SBZ 100 G ПВХ+сталь | |

|

AFS Federhenn (Германия) |

- | Автоматический обрабатывающий центр SBZ 150 G ПВХ+сталь | |

| BJM (Германия) | Автоматический режущий центр PSZ 100 | - | - |

| BJM (Германия) | Автоматический режущий центр PSZ 100 3S3 | - | - |

| BJM (Германия) | - | Автоматический обрабатывающий центр UFTB - 100S ПВХ+сталь | |

| BJM (Германия) | - | Автоматический обрабатывающий центр UFTB - 100PS ПВХ+сталь | |

| BJM (Германия) | Автоматический обрабатывающий центр FTB - 100 P | - | Обработка ПВХ |

| BJM (Германия) | Автоматический обрабатывающий центр FTB - 100 PS | + | Обработка ПВХ+сталь |

| BJM (Германия) | Автоматический обрабатывающий центр SAD NFZ 200 | + | Обработка ПВХ+сталь |

Сварочные автоматы

Важнейшим процессом в технологической цепочке изготовления светопрозрачных конструкций из ПВХ является сварка профиля. От качества сварки зависит весь последующий технологический путь изделия и его дальнейшая «жизнь» в процессе эксплуатации у потребителя. Основные предъявляемые к сваренным конструкциям параметры – стойкость шва к механическим воздействиям и отклонение от номинальных геометрических размеров.

Технологии сварки:

- сварка оконных конструкций под различными углами;

- Т-, Н- или +-образная сварка импоста;

- вварка импоста в V-образный вырез;

- вварка импоста встык;

- Y-образная вварка импоста в Н-образный переплет.

При выборе той или иной модели автоматов необходимо учитывать конструктивные особенности используемых профильных систем, ассортимент изделий, какие технологии будут использоваться при сварке деталей, планируемый объем выпускаемой продукции.

В ряду выпускаемых на сегодняшний день сварочных автоматов наиболее производительными являются машины с четырьмя, шестью и восьмью параллельно расположенными сварочными агрегатами. Появление таких машин обусловлено необходимостью увеличения производительности труда, экономией трудовых ресурсов, повышением качества изделий и рациональным использованием производственных площадей. Средняя производительность одного сварочного автомата составляет 1 контур за 90 секунд с габаритами конструкции от 310х350 до 4000х3000 мм.

Сегодня на бурно растущем российском рынке большим спросом пользуются четырехголовые сварочные автоматы.

Конструкция многоголовых автоматов предусматривает раздельную регулировку и контроль температуры, давления и времени сварки для каждой головы, автоматическое выравнивание геометрии конструкции в случае разноразмерных заготовок, работу с цветными и кэшированными профилями с ограничением сварочного шва 2,0 или 0,2 мм, отвод сварочных голов для удобства закладки профиля.

При дополнительной установке модулей формирования уплотнения, смены тефлона и параллельного сведения голов можно производить высокопрочную сварку профиля с коэкструдированным уплотнением при рациональном использовании тефлоновой пленки.

Управление автоматами с персонального компьютера позволяет вводить данные вручную, c дискеты или флеш-карты, а также по системе On-Line или штрихкода. Осуществлять контроль параметров сварки, производить автоматическую настройку времени выравнивания в зависимости от поперечного сечения профиля, обмениваться данными с другими машинами поточной линии.

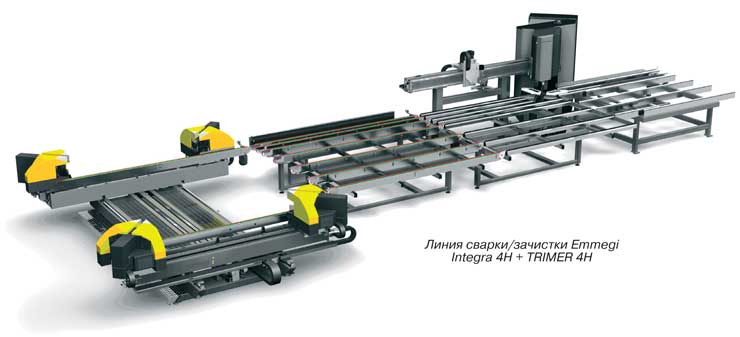

Однако наибольший эффект от использования многоголовых сварочных автоматов достигается при их интегрировании в автоматические линии с автоматами зачистки сварочного шва. В зависимости от типа сварочного автомата или группы автоматов, а также системы профилей, могут предлагаться и различные зачистные центры с одним, двумя или четырьмя агрегатами.

| Марка | Вертикальная загрузка | Горизонтальная загрузка |

| URBAN (Германия) | AKS 1800, AKS 1800T, AKS 8000 | AKS 6400, AKS 6600, AKS 6800 |

| Hollinger (Германия) | MSP-I(V) | |

| EMMEGI (Италия) | FUSION 4H | |

| PERTICI (Италия) | Ожидается | Ожидается |

| Марка | Модель |

| URBAN (Германия) | SV 430, SV 530 |

| URBAN (Германия) | SV 815 |

| URBAN (Германия) | SV 800 |

| EMMEGI (Италия) | TRIMER 4H |

Обзор автоматизированных фурнитурных станций

Постоянно растущие темпы развития российского рынка по производству светопрозрачных конструкций требуют нового подхода в организации технологического процесса. Все больше предприятий переходят на использование технологий с применением автоматизированного оборудования, построением схем межоперационных потоков на базе автоматических транспортеров и складов, организацией управления технологическим процессом при помощи компьютерных программ и безбумажной информации.

Наиболее ответственный и трудоемкий процесс при изготовлении окна – установка фурнитуры на створках и рамах. Как правило, конструкция автоматов выполнена в виде поточной линии, в состав которой входят монтажный стол со сверлильным агрегатом и обрубочным прессом, фурнитурная станция крепления фурнитуры, автоматический транспортер-кантователь с накопительным буфером. Станции могут без перенастройки работать с несколькими видами фурнитуры. Необходимая информация кодируется штрихкодом, считывается при помощи сканера и выводится на экран монитора. Весь рабочий цикл линии управляется и контролируется промышленным компьютером.

Автоматические фурнитурные станции моделей FAA S3 и FAA S3/400 от AFS Federhenn с соответствующей производительностью 240 и 400 створок в смену, либо FBA 2500 от URBAN производительностью около 480 створок в смену.

В 2006 году фирма AFS Federhenn выпустила станцию установки фурнитуры модели FB SA 400/4. Это уникальная станция, все операции, такие как сверление отверстий под петли, установка петель, ножничного механизма и других элементов фурнитуры, обрубка фурнитуры, четырехсторонняя установка фурнитуры в европаз, крепление фурнитуры саморезами производятся без участия человека, в полностью автоматическом режиме. В зависимости от типа створки (поворотная или наклонно-поворотная) производительность линии составляет 500 – 550 створок в смену. На сегодняшний день FB SA 400/4 является самым компактным и быстрым автоматом из представленных на рынке. Он с легкостью обеспечивает работу с тремя четырехголовочными сварочно-зачистными линиями. Благодаря уникальному соотношению цена/производительность этот автомат гарантирует минимальные сроки окупаемости при использовании на крупных производствах.

Номенклатура фирмы DENVER по станциям установки фурнитуры на раме представлена:

- автоматическим станком RM AFS Federhenn с многошпиндельным редуктором для сверления отверстий под петли на раме и импосте и ESB 200 URBAN для сверления отверстий под петли на раме;

- полуавтоматическими станциями RM 3000 AFS Federhenn и MABU URBAN, оснащенными сверлильными агрегатами с многошпиндельной головкой для сверления отверстий под петли на раме и импосте и автоматическим шуруповертом для фиксации петель;

- полуавтоматической станцией RM 4800 SES со сверлильным агрегатом и двумя автоматическими шуруповертами для прикручивания петель и ответных планок. Позиционирование агрегата и шуруповерта под установку ответной планки производится автоматически. Станция работает по заданной программе и управляется компьютером.

Особого внимания заслуживают транспортно-складские системы, изготавливаемые фирмой AFS Federhenn.

Предлагаемый ассортимент включает:

- двухуровневые адаптивные автоматические горизонтальные транспортеры;

- автоматические системы загрузки и выгрузки изделий из накопителей;

- системы автоматической сортировки готовой продукции по заказам;

- автоматические и механические системы распределения и изменения направлений транспортных потоков;

- стенды остекления и контроля с системой автоматической тактовой выгрузки остекленного окна в транспортные тележки или накопители;

- специальные столы для перевода оконных контуров из вертикального в горизонтальное положение;

- вертикальные и горизонтальные транспортные конвейеры, механические и с электроприводом;

- системы для установки стеклопакетов.

Управление автоматическими системами внутрицеховой логистики производится при помощи компьютерных программ. Для сокращения времени поиска необходимых элементов окна рабочие места оснащаются сканерами и информационными мониторами. Использование межоперационных транспортных систем позволяет осуществлять подачу необходимых деталей непосредственно к месту выполнения технологической операции, а также существенно повысить производительность на всех этапах технологического процесса.

По оценкам специалистов использование на производстве различных элементов транспортных систем позволяет экономить до 20% рабочего времени. Многообразие элементов транспортных систем и механизмов, изготавливаемых фирмой AFS Federhenn, позволяет построить межоперационные потоки различной сложности и конфигурации применительно к имеющейся производственной площади.

Автоматические транспортно-складские линии производства AFS Federhenn надежно зарекомендовали себя на предприятиях Германии, Франции, Бельгии, Англии, США.

Упаковка

В конце технологической цепочки производства ПВХ-конструкций компания DENVER предложит упаковочный станок ROTO EMMEGI для защиты готового окна от повреждений.

Многолетний опыт работы компании DENVER, квалифицированные менеджеры, имеющие опыт комплектации крупнейших переработчиков ПВХ-профиля в России и за рубежом и сервисные инженеры помогут Вам сделать правильный выбор из всего многообразия поставляемого на российский рынок оборудования для сварки и обработки профилей из ПВХ.