Все грани автоматизации

– Основное направление – разработка и внедрение специализированного ПО для оконного производства. Наш продукт – это целый программный комплекс, рассчитанный на автоматизацию всех аспектов деятельности предприятия, начиная с приема заказов удаленными дилерскими офисами и заканчивая гарантийным обслуживанием установленных изделий. Кроме того, программа позволяет вести финансовый и складской учет, управлять автоматическим оборудованием и реализовать полностью безбумажное производство. Второе, новое направление – разработка организационно-технических решений для оконных производств.

– Почему именно производство окон?– Началось все с того, что когда-то мы были отделом на оконном заводе. Ныне это наш основной партнер, один из лидеров отрасли в Санкт-Петербурге как по объему производства, так и по уровню организации. Программа создавалась практически на производстве, новинки и доработки сразу же проверялись в работе. В процессе создания постоянно учитывались пожелания сотрудников, работающих с программой. Наличие такого «экспериментального производства», возможность всесторонне испытать найденные решения и оптимизировать их для реальной работы дало нам очень много. Когда мы говорим, что наш программный комплекс наиболее полно отвечает реальным жизненным потребностям оконных заводов, – это не просто реклама, это действительно так.

– Но тогда невольно возникает мысль, что Ваша программа создана только для одного конкретного производства?– И да, и нет. Оконное предприятие, о котором мы говорим, прошло большой путь развития, от маленького ручного производства до самой современной автоматической линии. На всех этапах использовалось наше ПО: вносились изменения, программа дополнялась новыми функциями, но база оставалась прежней. Конечно, когда мы начали продавать программу, нам пришлось пересмотреть кое-какие концепции, принятые при разработке, но сегодня мы уже можем с полной уверенностью заявить, что наш продукт подойдет для большинства оконных производств. При этом нам удалось избежать и другой крайности – излишней универсальности, когда система перегружена функциями, пользоваться ими неудобно, а настройка очень и очень сложна. Помог нам и анализ опыта конкурентов, ведь наш программный комплекс относительно новый, и у нас была возможность проанализировать все достоинства и недостатки существующих предложений. В свою очередь мы не остаемся в долгу и стараемся делиться опытом. В частности, организуем специальные мероприятия, однако это отдельная тема.

– А все-таки, что это за мероприятия, и зачем Вам это нужно?– Ну, если коротко, мы принимаем активное участие в организации и проведении семинаров и конференций, посвященных вопросам автоматизации оконных производств. Последнее событие, о котором многие наверняка слышали – конференция «Тенденции автоматизации оконного производства. Программное обеспечение и оборудование», проведенная нами в Санкт-Петербурге 6 и 7 декабря 2007 года. Дело в том, что ситуация на рынке автоматизации динамично меняется, нужны новые решения и подходы к самой сути этого процесса. Ведь чтобы получить реальную отдачу от автоматизации, необходимо с самого начала очень продуманно организовать эффективную совместную работу трех сторон: изготовителей оборудования, разработчиков ПО и руководителей оконного завода. В идеальном варианте здесь должен участвовать еще и профессиональный разработчик решений в области автоматизации. Мысли на эту тему мы и попытались донести до наших потенциальных заказчиков и партнеров, собрав их на конференции. Организовывая это мероприятие, мы стремились к тому, чтобы подходы к автоматизации, удобные как для нас, так и для всех остальных ее участников, стали общепринятыми, и нам не приходилось каждый раз тратить время и силы на их разъяснение.

– Вернемся к программному комплексу. Насколько успешно он применяется Вашими заказчиками? Они довольны?– Об этом, наверное, лучше спросить у них. На нашем сайте есть список тех, кто пользуется программой. Важная особенность нашей работы – подход к внедрению. Самые замечательные решения, реализованные в программе, без качественного продуманного внедрения окажутся бесполезным неработающим балластом. Именно поэтому процессу внедрения мы уделяем особое внимание. Это отражается и в схеме оплаты наших услуг, в соответствии с которой основная сумма выплачивается после того, как все функции начинают реально работать. Говоря о результате, нельзя забывать, что программное обеспечение – это не панацея, способная решить все проблемы предприятия. Многие наши заказчики перед заключением договора бывают на производствах, где используется наш программный комплекс, и знакомятся с тем, как работает наша система. В то же время они видят и производственные достижения – высокая производительность при относительно небольших площадях, четкая работа практически без брака. Однако для достижения такого уровня одной нашей программы уже недостаточно, требуется организаторская работа высокого качества.

– Но ведь и оборудование, и программу устанавливают специалисты, разбирающиеся в своих областях?– Верно, однако возьмем то же внедрение. После установки ПО схема работы предприятия неизбежно должна измениться. Кто должен заниматься продумыванием новых правил работы, взаимодействия сотрудников и многого другого? Специалисты по производству окон, привыкшие работать по одной схеме, далеко не всегда могут предложить действительно хорошее решение. С другой стороны, внедренец может не знать всех тонкостей организаторской работы и особенностей производства окон. То же самое с оборудованием: производительность отдельных частей линии может меняться в зависимости от типов изделий, возникают «узкие места», в конечном результате большая часть линии работает в половину мощности, а то и меньше. Таких примеров неэффективного использования оборудования масса, а ведь речь идет о достаточно серьезных инвестициях.

– Эта тема волнует очень многих руководителей оконных заводов: почему при одинаковых затратах у кого-то производство работает как часы, а у кого-то нет?– Совершенно верно, на практике в ходе внедрения мы наблюдали такую картину не один раз. Анализ показал, что организационные проблемы, от которых страдают многие компании, невольно закладываются при создании или реорганизации производства. А они просто неизбежны, ведь многие особенности работы оборудования, ПО, цеховых постов, их совместимости выявляются только после запуска линии. В момент, когда она проектируется, об этом просто никто не знает. Ну а после запуска исправить что-то уже трудно или невозможно, да и опять это будет лишь эксперимент. Нужен большой опыт именно в проектировании, в строительстве новых производств, а не в их эксплуатации. А взять такой опыт негде.

– Неужели это неизбежно – учиться на собственных ошибках?– Это реальная, сложившаяся на сегодняшний день ситуация: масса предприятий страдает от проблем, которых можно было бы избежать при их создании. Все ищут решения самостоятельно, при этом проходят зачастую один и тот же путь. Это и послужило толчком к тому, что мы сегодня предлагаем новую услугу: разработку организационно-технических решений для оконных производств.

– Как это выглядит практически?– Практически это может выглядеть по-разному, каждая такая работа индивидуальна. В общем случае наши специалисты посещают производство, составляют перечень предложений по модернизации предприятия и называют стоимость этих работ, а дальше заказчик может решать, какую часть работ он может выполнить самостоятельно, а что поручить нам. Мы можем работать и над созданием новых производств и над модернизацией существующих. Наиболее популярные услуги – подбор комплекта оборудования под запланированную производительность и компоновка производственных площадей, организация оптимальной внутрицеховой и внешней логистики, «безбумажное производство», организация работы офиса и обучение сотрудников.

– А есть ли примеры, когда вы уже делали что-то подобное?– Во-первых, очень часто нам приходилось заниматься реорганизацией в процессе внедрения нашего программного комплекса на различные производства. Если положительный эффект от предлагаемых мероприятий был очевиден, заказчики с удовольствием шли нам навстречу, и наш опыт приносил весьма ощутимую отдачу. Могу привести такой пример: анализ работы цеха на одном предприятии показал, что перемещение заготовок и изделий между постами отнимает 20 – 30% времени сотрудников. Для промежуточного хранения тех же элементов используется порядка 30 – 40% площади цеха. Оптимизация внутренней логистики, выразившаяся в организации конвейерного движения заготовок и внедрении безбумажного производства, увеличила среднюю производительность со 130 до 230 изделий в сутки. Площадь данного цеха – 500 м2, склада – 200 м2. Но главный наш результат на сегодняшний день – это уже работающая автоматическая самоорганизующаяся линия, созданная совместно с нашими партнерами. Это система, принципиально отличающаяся от общепринятых схем организации производства и имеющая возможности ранее практически недостижимые.

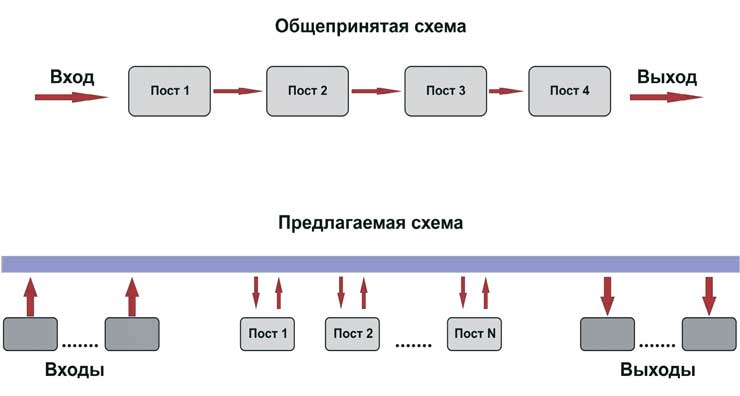

– В двух словах расскажите о ней.– Мы начали проектировать новое производство и проанализировали типовые автоматические комплексы, предлагаемые производителями оборудования. Их возможности ограничивает сама принципиальная схема: каждая заготовка последовательно проходит все посты обработки, состав и производительность которых рассчитаны на некое «среднее» окно. При производстве реальных изделий оборудование загружается неравномерно, образуются «узкие места», значительно снижающие общую производительность комплекса, обойти или расширить которые, как правило, невозможно. Единственным способом повышения объема производства является параллельная установка еще одного автоматического комплекса. Мы решили уйти от линейного конвейера. В нашей системе заготовки передвигаются от станка к станку автоматически и либо проходят технологическую процедуру обработки, если этот станок свободен и процедура необходима, либо двигаются дальше к следующему, свободному станку того же типа или к следующей операции, если заготовка не нуждается в обработке на данном посту.

В результате обеспечивается возможность изменения состава и расположения оборудования в линии с целью изменения производительности или компоновки системы, автоматическое распределение нагрузки между установленным в линии однотипным оборудованием или станками, обладающими соответствующими технологическими возможностями, реализация индивидуального цикла обработки для каждой заготовки. Линия выпускает до 720 изделий в сутки при занимаемой площади 1370 м2, склад – 970 м2.

– Для таких производств у нас есть «облегченная версия» программы. Функциональных возможностей, заложенных в нее, достаточно для небольших производств, цена также вполне приемлема, хотя дело даже не в доступной цене. Ни для кого не секрет, что на черном рынке можно купить пиратские копии самого мощного, современного ПО. Однако на практике пользы от такой покупки, как правило, почти никакой из-за невозможности выполнить профессиональную настройку и внедрение. Главная особенность нашей «облегченной версии», для достижения которой нам пришлось довольно много поработать, – это минимальное количество настроек и их простота. Ну а по мере роста производства Вы всегда сможете расширить и возможности Вашего ПО, ведь наш программный комплекс построен по модульному принципу. При необходимости система может дополняться новыми модулями с определенными функциями, причем делается это очень просто, без перенастройки или остановки производства.

Подробнее о нашей работе и предложениях читайте в других публикациях, а также на нашем сайте www.bandmaster.ru